تولید لاستیک صنعتی در شرکت پایدار پلیمر نقش جهان

خرید انواع پلی اورتان صنعتی با بهترین کیفیت و قیمت مناسب برای صنایع مختلف تولیدی

مشاوره خرید

قیمت رقابتی

پشتیبانی محصول

تضمین کیفیت محصول

ارسال به خاورمیانه

اورجینال بودن محصول

ارسال سریع

تولید هیدروسیکلون در اصفهان

مقالات صنعتی درباره لاستیک پلی اورتان و کاربردهای آن در تولید 🔬

تولید هیدروسیکلون در اصفهان: ساختار، کاربردها و اهمیت در صنعت

مقدمه

تولید هیدروسیکلون در اصفهان یکی از تجهیزات حیاتی در صنایع مختلف است که بهدلیل سادگی ساختار، کارایی بالا و هزینه نگهداری پایین، جایگاه ویژهای در فرآیندهای جداسازی مواد پیدا کرده است. این دستگاه در صنایعی نظیر معدن، نفت و گاز، شیمیایی، کشاورزی و حتی تصفیه آب و فاضلاب کاربرد گستردهای دارد. در این مقاله، بهصورت جامع به معرفی تولید هیدروسیکلون در اصفهان ، نحوه عملکرد، انواع، کاربردها و مزایا و معایب آن خواهیم پرداخت.

هیدروسیکلون چیست؟

دستگاه جداساز ذرات (Hydrocyclone) یک دستگاه مکانیکی ساده و کارآمد برای جداسازی ذرات جامد از مایعات یا حتی گازها است. این دستگاه با استفاده از نیروی گریز از مرکز، ذرات را بر اساس وزن و اندازه تفکیک میکند. طراحی کاربردی و عدم نیاز به قطعات متحرک، تولید هیدروسیکلون در اصفهان را به یک صنعت مهم در حوزههای مختلف صنعتی تبدیل کرده است. به دلیل عملکرد بهینه و ساختار مقاوم، این دستگاه در بسیاری از صنایع مورد استفاده قرار میگیرد و نقش کلیدی در فرآیندهای جداسازی دارد.

جهت خرید لاستیک پلی اورتان Polyurethane rubber و لاستیک صنعتی و Industrial rubber کلیک کنید.

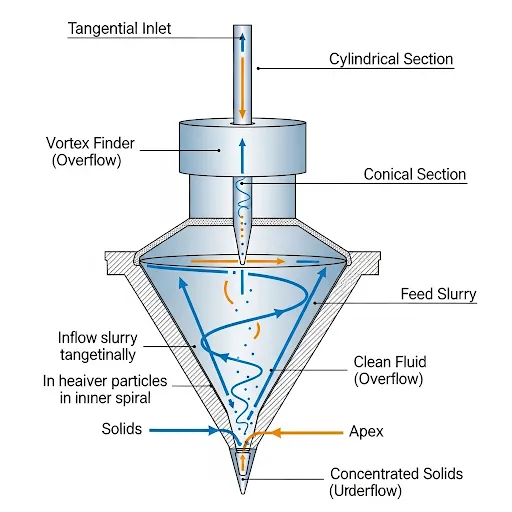

ساختار و اجزای تولید هیدروسیکلون در اصفهان

دستگاه جداساز ذرات بهطور کلی از قسمتهای زیر تشکیل شده است:

- ورودی (Inlet): مایع یا دوغاب از طریق این بخش وارد دستگاه میشود و بهصورت چرخشی درون محفظه حرکت میکند.

- محفظه اصلی (Body): بخش مخروطی یا استوانهای که در آن فرایند جداسازی انجام میشود.

- خروجی بالا (Overflow): محل خروج مایعات سبکتر یا گازها.

- خروجی پایین (Underflow): محل خروج ذرات سنگینتر یا جامدات.

این ساختار ساده باعث میشود هیدروسیکلون بهراحتی نصب و نگهداری شود.

اصول عملکرد هیدروسیکلون

عملکرد و تولید دستگاه جداساز ذراتدر اصفهان مبتنی بر نیروی گریز از مرکز است. وقتی مایع با سرعت بالا وارد هیدروسیکلون میشود، حرکت چرخشی ایجاد میکند. این حرکت باعث میشود:

- ذرات سنگینتر به دیواره مخروطی بچسبند و به سمت خروجی پایین حرکت کنند.

- ذرات سبکتر یا مایعات در مرکز باقی مانده و از خروجی بالا خارج شوند.

این فرآیند در زمان کوتاهی انجام شده و نیازی به انرژی مکانیکی اضافی ندارد.

انواع دستگاه جداساز ذرات

دستگاه جداساز ذرات بر اساس طراحی و کاربرد به چند دسته تقسیم میشوند:

- دستگاه جداساز ذرات استاندارد: برای جداسازی ذرات جامد از مایعات.

- هیدروسیکلونهای چندفازی: برای جداسازی گاز، مایع و جامد بهطور همزمان.

- دستگاه جداساز ذراتبزرگ مقیاس: برای کاربردهای صنعتی گسترده مانند معادن.

- هیدروسیکلونهای کوچک: برای کاربردهای آزمایشگاهی و صنعتی با دقت بالا.

کاربردهای دستگاه جداساز ذرات

- صنعت معدن

دستگاه جداساز ذرات در فرآیندهای غنیسازی مواد معدنی برای جداسازی ذرات ارزشمند از مواد زائد بهکار میروند.

- تصفیه آب و فاضلاب

در تصفیهخانهها از هیدروسیکلون برای جداسازی ذرات جامد معلق و کاهش آلودگی استفاده میشود.

- صنعت نفت و گاز

هیدروسیکلونها برای جداسازی ذرات ماسه و رسوبات از نفت خام کاربرد دارند.

- صنایع شیمیایی

در تولید مواد شیمیایی، این دستگاه برای کنترل کیفیت محصولات و حذف ناخالصیها استفاده میشود.

- کشاورزی

دستگاه جداساز ذرات برای جداسازی شن و ماسه از آب آبیاری در سیستمهای کشاورزی بهکار میروند.

جهت سفارش تولید انواع لاستیک صنعتی با ما در ارتباط باشید.

تولید هیدروسیکلون در اصفهان و مزایای استفاده از دستگاه جداساز ذرات

- طراحی ساده و کمهزینه: بدون نیاز به قطعات متحرک و انرژی بالا.

- کارایی بالا: جداسازی دقیق در مدت زمان کوتاه.

- نگهداری آسان: عدم نیاز به تعمیرات پیچیده.

- سازگاری با محیطزیست: کاهش آلودگی آب و کاهش مصرف انرژی.

- انعطافپذیری: قابل استفاده در مقیاسهای مختلف.

معایب و محدودیتهای تولید هیدروسیکلون در اصفهان

- حساسیت به تغییرات: کارایی دستگاه ممکن است تحت تأثیر تغییرات دبی و فشار ورودی کاهش یابد.

- محدودیت اندازه ذرات: برای جداسازی ذرات بسیار ریز نیاز به تجهیزاتی مکمل است.

- افت فشار: ممکن است در سیستمهایی با فشار کم، مشکلاتی ایجاد شود.

طراحی و بهینهسازی تولید هیدروسیکلون در اصفهان

طراحی هیدروسیکلون به عوامل مختلفی بستگی دارد:

- زاویه مخروط: زاویه مخروط بر کارایی جداسازی تأثیر مستقیم دارد.

- اندازه ورودی و خروجی: تناسب این ابعاد باید بهگونهای باشد که جریان بهینهای در دستگاه ایجاد شود.

- سرعت ورودی: سرعت جریان مایع ورودی باید بهگونهای تنظیم شود که حرکت چرخشی مناسبی ایجاد کند.

نکات عملیاتی برای بهرهوری بیشتر

- کنترل دبی ورودی: برای جلوگیری از اختلال در عملکرد دستگاه.

- نگهداری منظم: بررسی دورهای دستگاه برای جلوگیری از انسداد یا آسیب.

- استفاده از فیلترهای مکمل: در مواقعی که ذرات بسیار ریز باید جدا شوند.

تولید هیدروسیکلون در اصفهان و دستگاه جداساز ذرات در آینده

با پیشرفت فناوری و نیاز به افزایش بهرهوری، طراحیهای نوین دستگاه جداساز ذرات میتواند به جداسازی دقیقتر و کاهش هزینهها کمک کند. استفاده از مواد مقاومتر و بهرهگیری از هوش مصنوعی برای کنترل دستگاه از جمله روندهای آینده است. در این راستا، تولید هیدروسیکلون در اصفهان بهعنوان یک قطب صنعتی و مرتبط با صنایع لاستیک سازی، نقش مهمی در تأمین نیازهای مختلف صنایع خواهد داشت.

نوآوریها در طراحی هیدروسیکلونها

تحقیقات مداوم در زمینه طراحی دستگاه جداساز ذرات ها منجر به بهبود کارایی و توسعه کاربردهای جدید شده است. برخی از این نوآوریها عبارتند از:

استفاده از مواد پیشرفته

با استفاده از مواد مقاوم در برابر خوردگی و سایش مانند سرامیک و پلیمرهای خاص، عمر مفید دستگاه افزایش مییابد. این مواد نهتنها وزن دستگاه را کاهش میدهند بلکه در محیطهای شیمیایی خورنده نیز عملکرد بهتری دارند. تولید هیدروسیکلون در اصفهان با استفاده از این مواد پیشرفته، به ارتقای کیفیت و کارایی دستگاهها کمک شایانی خواهد کرد.

طراحی چندمرحلهای

این طراحی به تولید هیدروسیکلون در اصفهان امکان میدهد تا ذرات را در چند مرحله و با دقت بیشتری جدا کنند. این طراحی بهویژه در صنایعی که نیاز به جداسازی دقیق دارند، مانند نفت و گاز، کاربردی است. تولید دستگاه جداساز ذرات در اصفهان میتواند با پیادهسازی این طراحیهای نوین، نیاز صنایع مختلف را به بهترین شکل برآورده سازد.

کنترل هوشمند

استفاده از حسگرهای پیشرفته برای نظارت بر فشار، دبی و کیفیت جداسازی، امکان کنترل خودکار و بهینهسازی عملکرد تولید هیدروسیکلون در اصفهان را فراهم کرده است. با اتصال این حسگرها به سیستمهای مدیریت داده (SCADA)، اپراتورها میتوانند در زمان واقعی عملکرد دستگاه را ارزیابی و تنظیم کنند. این تکنولوژی به ویژه در تولید دستگاه جداساز ذرات نقش مهمی در بهبود عملکرد و کاهش هزینهها دارد.

مدلهای شبیهسازی

مدلسازی رایانهای و شبیهسازی دینامیک سیالات (CFD) برای بهینهسازی طراحی تولید هیدروسیکلون در اصفهان مورد استفاده قرار میگیرد. این روشها به تولیدکنندگان کمک میکنند تا جریانها و نیروی گریز از مرکز درون دستگاه را بهینه کنند. با این فرآیند، تولید دستگاه جداساز ذرات در اصفهان به سطحی از دقت و کارایی بالا میرسد که قادر است نیازهای مختلف صنایع را برآورده کند.

بررسی مشکلات رایج در تولید هیدروسیکلون در اصفهان

هیدرو سیکلون همانند لاستیک پلی اورتان (مطاط البولي يوريثين) با وجود مزایای بسیار،در طول کار ممکن است با مشکلاتی روبهرو شوند. در ادامه به برخی از این مشکلات و راهحلهای آنها اشاره میکنیم:

انسداد ورودی یا خروجی

علت: تجمع ذرات بزرگ یا مواد چسبنده.

راهحل: استفاده از فیلترهای پیشورودی یا شستوشوی دورهای دستگاه.کاهش کارایی جداسازی

علت: تغییر دبی یا فشار ورودی.

راهحل: نصب سیستمهای تنظیم دبی و استفاده از پمپهای مناسب.سایش بیش از حد

علت: استفاده از مواد ساینده یا طراحی نامناسب.

راهحل: استفاده از مواد مقاوم در برابر سایش مانند کاربید سیلیکون یا پلیاورتان.افت فشار بالا

علت: طراحی نامتناسب یا انسداد داخلی.

راهحل: بررسی و تغییر طراحی و استفاده از قطعات با کیفیت.

جهت خرید انواع لاستیک،لاستیک پلی اورتان،لاستیک صنعتی ، پلی اورتان ، از ما مشورت بگیرید.

استفاده از هیدروسیکلون در تصفیه آب

در یک پروژه تصفیه آب صنعتی، استفاده از دستگاه جداساز ذرات به جای سیستمهای فیلتراسیون قدیمی منجر به کاهش ۳۰ درصدی هزینهها و افزایش ۲۰ درصدی بازدهی جداسازی ذرات شد. در این پروژه، طراحی هیدروسیکلون با استفاده از شبیهسازی CFD بهینهسازی شد و از مواد مقاوم در برابر خوردگی برای افزایش عمر دستگاه بهره گرفته شد.

دستگاه جداساز ذرات و حفاظت از محیط زیست

استفاده از دستگاه جداساز ذرات در تصفیه آب و فاضلاب نقش مهمی در کاهش آلودگی محیط زیست ایفا میکند. این دستگاهها بدون نیاز به مواد شیمیایی و با استفاده از نیروی مکانیکی، ذرات آلاینده را جداسازی میکنند. بهعلاوه، بازیابی مواد معدنی و فلزات ارزشمند از پسماندها با کمک هیدروسیکلونها میتواند به کاهش هدررفت منابع طبیعی منجر شود.

تولید هیدروسیکلون در اصفهان و آینده هیدروسیکلونها در صنعت

با توجه به روندهای کنونی، انتظار میرود تولید دستگاه جداساز ذرات در اصفهان با فناوریهای پیشرفتهتر ادغام شوند:

- یکپارچگی با هوش مصنوعی (AI): سیستمهای هوشمند میتوانند با استفاده از الگوریتمهای یادگیری ماشین، عملکرد دستگاه را بهینه کنند.

- طراحیهای سبز: تلاش برای کاهش مصرف انرژی و استفاده از مواد بازیافتی در تولید هیدروسیکلونها.

- گسترش کاربردها: استفاده از دستگاه جداساز ذرات در صنایعی مانند تولید انرژیهای تجدیدپذیر و پزشکی.

مقایسه هیدروسیکلون با سایر روشهای جداسازی

برای درک بهتر مزایا و معایب تولید هیدروسیکلون در اصفهان، بررسی مقایسهای آن با دیگر روشهای جداسازی مانند فیلتراسیون و سانتریفیوژ ضروری است:

هیدروسیکلون در مقابل فیلتراسیون

شباهتها: هر دو روش برای جداسازی ذرات جامد از مایعات به کار میروند.

تفاوتها:- هزینه: دستگاه جداساز ذرات هزینه کمتری در نصب و نگهداری دارند.

- نیاز به مواد مصرفی: فیلتراسیون به تعویض مداوم فیلتر نیاز دارد، در حالی که هیدروسیکلون به مواد مصرفی وابسته نیست.

- محدودیت ذرات ریز: فیلتراسیون توانایی بیشتری در جداسازی ذرات بسیار ریز دارد، اما با استفاده از طراحیهای پیشرفته هیدروسیکلون، این محدودیت کاهش یافته است.

هیدروسیکلون در مقابل سانتریفیوژ

شباهتها: هر دو از نیروی گریز از مرکز برای جداسازی استفاده میکنند.

تفاوتها:- پیچیدگی طراحی: سانتریفیوژها بهدلیل قطعات متحرک، پیچیدگی و هزینه بالایی دارند.

- مصرف انرژی: دستگاه جداساز ذرات انرژی کمتری نسبت به سانتریفیوژها مصرف میکنند.

- ظرفیت بالا: هیدروسیکلون برای جداسازی در مقیاس بزرگتر مناسبتر است.

جهت خرید لاستیک پلی اورتان Polyurethane rubber و لاستیک صنعتی و Industrial rubber به ما بپیوندید.

کاربردهای نوین هیدروسیکلون

تحولات اخیر در فناوری تولید هیدروسیکلون در اصفهان، استفادههای جدیدی برای این دستگاه ایجاد کرده است:

- تصفیه آب دریا: برای جداسازی نمک و مواد معلق در فرآیند شیرینسازی آب.

- بازیافت مواد شیمیایی: بازیابی کاتالیستها و مواد شیمیایی ارزشمند از محلولهای واکنشی.

- فرآوری محصولات کشاورزی: جداسازی ناخالصیها از روغنها و عصارههای گیاهی.

تأثیر ابعاد و نسبتهای طراحی بر عملکرد

تولید هیدروسیکلون در اصفهان در اندازهها و نسبتهای مختلف طراحی میشوند. ابعاد هر قسمت از دستگاه تأثیر مستقیمی بر کارایی جداسازی دارد:

- قطر ورودی: کوچکتر بودن قطر ورودی، نیروی گریز از مرکز بیشتری ایجاد کرده و جداسازی دقیقتر میشود.

- زاویه مخروط: زاویه مخروط بیشتر، باعث کاهش زمان اقامت ذرات و افزایش راندمان دستگاه میشود.

- طول محفظه: محفظه بلندتر، زمان بیشتری برای جداسازی فراهم میکند.

- نسبت دبی ورودی به خروجی: تنظیم دقیق این نسبت برای جلوگیری از تداخل جریانها حیاتی است.

تولید هیدروسیکلون در اصفهان و نکات ایمنی و نگهداری هیدروسیکلونها

استفاده و نگهداری صحیح از هیدروسیکلونها میتواند عمر مفید آنها را افزایش داده و عملکرد بهینه را تضمین کند:

- بازرسی منظم: بخشهای داخلی مانند محفظه و خروجیها باید بهطور منظم برای شناسایی و رفع انسداد یا سایش بررسی شوند.

- شستوشوی دورهای: در صنایعی که از مواد چسبنده استفاده میکنند، شستوشوی دورهای برای حفظ کارایی ضروری است.

- نصب سیستمهای مانیتورینگ: استفاده از حسگرهای فشار و دبی برای شناسایی سریع مشکلات و پیشگیری از خرابی دستگاه.

تأثیر تولید هیدروسیکلون در اصفهان بر کاهش هزینهها

مطالعات انجامشده در پروژههای صنعتی نشان دادهاند که قطعات دستگاه جداساز ذرات در اصفهان به جای روشهای سنتی میتواند:

- هزینههای عملیاتی را تا ۴۰٪ کاهش دهد.

- مصرف انرژی را تا ۲۵٪ بهینه کند.

- بازدهی جداسازی ذرات را تا ۹۵٪ افزایش دهد.

این ارقام نشاندهنده اهمیت استفاده از هیدروسیکلون در صنایع مدرن است.

بهینهسازی عملکرد دستگاه جداساز ذرات

برای تولید هیدروسیکلون در اصفهان میتوان اقداماتی انجام داد که کارایی و دقت جداسازی را افزایش دهد. در این بخش، راهکارها و ملاحظاتی که میتواند به بهرهوری بیشتر این دستگاه کمک کند، بررسی میشوند.

تنظیم فشار و جریان ورودی

فشار ورودی یکی از عوامل کلیدی در عملکرد تولید هیدروسیکلون در اصفهان است. افزایش فشار میتواند نیروی گریز از مرکز را تقویت کند و جداسازی را بهبود دهد، اما فشار بیش از حد ممکن است باعث کاهش عمر دستگاه شود. جریان ورودی باید متناسب با ظرفیت طراحی دستگاه جداساز ذرات باشد. جریان بالاتر یا کمتر از حد مجاز میتواند به تداخل در عملکرد دستگاه منجر شود.مدیریت خوراک ورودی

ذرات موجود در جریان ورودی باید پیش از ورود به دستگاه جداساز ذرات تا حد امکان همگن باشند. استفاده از غربالها و فیلترهای پیشورودی میتواند از ورود ذرات بزرگ یا چسبنده جلوگیری کند. کنترل غلظت مواد جامد در ورودی، نقش بسزایی در بهبود جداسازی دارد. معمولاً غلظت بهینه در محدوده 10 تا 30 درصد وزنی است.طراحیهای مدولار

طراحیهای مدولار این امکان را میدهند که چندین تولید هیدروسیکلون در اصفهان به صورت موازی یا سری به یکدیگر متصل شوند. این طراحی به بهبود انعطافپذیری و افزایش ظرفیت کمک میکند.نگهداری پیشگیرانه

بررسی دورهای قطعاتی مانند محفظه داخلی، نازلها، و خطوط جریان میتواند از خرابی ناگهانی جلوگیری کند. مواد ساینده ممکن است باعث فرسایش شوند؛ بنابراین استفاده از مواد مقاوم مانند پلیاورتان یا سرامیک برای بخشهای حساس توصیه میشود.

جهت خرید (المطاط الصناعي) با ما در تماس باشید.

جهت خرید Polyurethane rubber و لاستیک صنعتی و rubber industry با ما در تماس باشید.

شبیهسازی دینامیک سیالات (CFD) در تولید هیدروسیکلون در اصفهان

شبیهسازی دینامیک سیالات (CFD) به یک ابزار کلیدی برای بهینهسازی طراحی تولید هیدروسیکلون در اصفهان تبدیل شده است. این روش امکان تحلیل دقیق جریان مایعات و ذرات درون دستگاه را فراهم میکند و مزایای زیر را به همراه دارد:

بهبود طراحی داخلی: با استفاده از CFD، میتوان جریانهای گردابی را شبیهسازی و طراحی داخلی دستگاه را اصلاح کرد، امری که در صنایع مرتبط با لاستیک سازی اصفهان و تجهیزات جانبی آن نیز کاربرد دارد.

کاهش هزینههای آزمون و خطا: استفاده از شبیهسازی به جای ساخت نمونههای متعدد، هزینهها و زمان طراحی را کاهش میدهد و باعث افزایش بهرهوری در صنایع لاستیک سازی میشود.

ارزیابی عملکرد تحت شرایط مختلف: شبیهسازی اجازه میدهد عملکرد تولید هیدروسیکلون در اصفهان تحت شرایط متغیر مانند دبی، فشار و نوع ذرات بررسی شود، که میتواند اثر مستقیمی بر فرآیندهای مرتبط با لاستیک سازی داشته باشد.

🏭 تولید اختصاصی روکش غلطک پلی اورتان صنعتی در اصفهان؛ پایا پیو نامی قابل اعتماد 🇮🇷💥

تأثیر محیط کار بر عملکرد تولید هیدروسیکلون در اصفهان

محیط عملیاتی تولید هیدروسیکلون در اصفهان میتواند تأثیر زیادی بر عملکرد آن بگذارد. برخی از شرایط محیطی کلیدی که باید به آنها توجه داشت عبارتند از:

دمای محیط

دمای محیط میتواند بر ویسکوزیته مایعات و در نتیجه بر عملکرد جداسازی تأثیر مستقیم بگذارد. در دماهای بالا، مایعات معمولاً چگالی کمتری پیدا کرده و این میتواند فرآیند جداسازی را پیچیدهتر کند. بنابراین، استفاده از مواد مقاوم در برابر حرارت در ساخت دستگاه جداساز ذرات برای محیطهای با دمای بالا، امری ضروری به شمار میآید.

خواص شیمیایی مایعات

در محیطهایی که خورندگی بالایی دارند (مانند صنایع شیمیایی)، استفاده از مواد مقاوم به خوردگی مانند تیتانیوم یا پوششهای خاص برای افزایش دوام دستگاهها توصیه میشود.

آلودگیهای ناهمگن

در محیطهایی که ترکیبات مختلفی از ذرات با ویژگیهای متفاوت وجود دارد (مانند معادن)، میتوان از تولید هیدروسیکلون در اصفهان چندمرحلهای استفاده کرد تا ذرات با اندازهها و چگالیهای متفاوت بهطور مؤثر جداسازی شوند.

توسعه دستگاه جداساز ذرات

تحقیقات و پیشرفتهای اخیر منجر به تولیددستگاه جداساز ذرات در اصفهان شده است که کاربردهای متنوعی دارند. این دستگاهها میتوانند علاوه بر جداسازی، وظایف دیگری مانند تغلیظ مواد یا کاهش میزان آب در محصولات را نیز بهطور همزمان انجام دهند.

هیدروسیکلونهای تغلیظکننده

این نوع دستگاه جداساز ذرات بهطور خاص برای افزایش غلظت ذرات جامد در جریان خروجی طراحی شدهاند. در صنایعی مانند معدنکاری و فرآوری مواد معدنی، تغلیظ مواد جامد از اهمیت بالایی برخوردار است.

دستگاه جداساز ذرات آبزدایی

این نوع دستگاه جداساز ذرات برای کاهش میزان آب در محصولات جامد استفاده میشوند. صنایعی مانند زغالسنگ و سرامیک به این قابلیت نیاز دارند.

هیدروسیکلونهای جداساز گاز-مایع

در صنایع نفت و گاز، هیدروسیکلونهای ویژهای برای جداسازی گاز از مایعات طراحی شدهاند. این دستگاهها به بهبود بهرهوری و ایمنی فرآیندها کمک میکنند.

تحقیق و توسعه آینده تولید هیدروسیکلون در اصفهان

با پیشرفت فناوری، چندین مسیر تحقیقاتی برای بهبود عملکرد هیدروسیکلونها در حال پیگیری است:

تلفیق با فناوری نانو

استفاده از نانومواد در طراحی دستگاه جداساز ذرات میتواند به کاهش سایش و بهبود راندمان جداسازی کمک کند.سیستمهای هوشمند کنترل

استفاده از حسگرهای پیشرفته و الگوریتمهای هوش مصنوعی برای کنترل لحظهای عملکرد تولید هیدروسیکلون در اصفهان میتواند به تنظیم فشار، دبی و کیفیت خروجی در زمان واقعی کمک کند.استفاده از انرژیهای تجدیدپذیر

طراحی هیدروسیکلونهایی با مصرف انرژی بهینه که قابلیت استفاده از منابع انرژی تجدیدپذیر مانند انرژی خورشیدی یا بادی را دارند، میتواند در آینده از اهمیت بیشتری برخوردار شود.

جهت خرید لاستیک پلی اورتان Polyurethane rubber و لاستیک صنعتی و Industrial rubber با ما در تماس باشید.

چالشها و محدودیتهای تولید هیدروسیکلون در اصفهان

با وجود مزایای بسیار هیدروسیکلونها، استفاده از این دستگاهها با چالشها و محدودیتهایی همراه است. در این بخش به بررسی این چالشها و راهکارهای رفع آنها پرداخته میشود:

محدودیت در تولید هیدروسیکلون در اصفهان

چالش: هیدروسیکلونها در جداسازی ذرات بسیار ریز (کمتر از 10 میکرون) عملکرد کمتری دارند.

راهکار: استفاده از طراحیهای بهینهتر مانند کاهش قطر ورودی، استفاده از هیدروسیکلونهای چندمرحلهای یا ترکیب با فناوریهایی نظیر فیلتراسیون.

حساسیت به تغییرات جریان و فشار

چالش: تغییرات ناگهانی در دبی ورودی یا فشار میتواند عملکرد دستگاه را مختل کند.

راهکار: نصب سیستمهای کنترل خودکار جریان و فشار برای حفظ شرایط عملیاتی ثابت.

سایش و خوردگی

چالش: مواد ساینده موجود در جریان خوراک میتوانند باعث فرسایش بخشهای داخلی هیدروسیکلون شوند.

راهکار: استفاده از مواد مقاوم در برابر سایش (مانند پلیاورتان، سرامیک یا فولاد ضدزنگ) و اجرای برنامههای نگهداری پیشگیرانه.

تجمع ذرات چسبنده

چالش: در صنایعی که با ذرات چسبنده سروکار دارند، تجمع این مواد میتواند منجر به انسداد یا کاهش راندمان دستگاه شود.

راهکار: شستوشوی منظم دستگاه و افزودن سیستمهای پیشغربالگری.

روشهای نوآورانه برای بهبود دستگاه جداساز ذرات

تحقیقات اخیر به توسعه روشهای جدیدی برای ارتقاء عملکرد دستگاه جداساز ذرات منجر شده است:

طراحیهای هیبریدی

ترکیب هیدروسیکلون با دیگر فناوریهای جداسازی مانند فیلترهای سانتریفیوژی و یا مبدلهای غشایی، عملکرد بهتری در جداسازی ذرات ریز ارائه میدهد.

هیدروسیکلونهای هوشمند

حسگرهای پیشرفته به همراه سیستمهای کنترلی مبتنی بر هوش مصنوعی، میتوانند عملکرد دستگاه را به صورت بلادرنگ تنظیم کنند. این سیستمها برای تطبیق با تغییرات دبی، فشار و نوع مواد ورودی مناسب هستند.

استفاده از مواد نانوپوشش

استفاده از پوششهای نانویی روی سطوح داخلی هیدروسیکلون میتواند مقاومت آن را در برابر خوردگی و سایش افزایش داده و همچنین از چسبندگی مواد جلوگیری کند.

بهینهسازی انرژی

طراحی هیدروسیکلونهایی که با مصرف انرژی کمتر به راندمان بالاتری دست یابند، یکی از اولویتهای صنایع است. استفاده از سیستمهای بازیابی انرژی یا کاهش افت فشار در طراحیها، نمونهای از این اقدامات است.

جهت خرید لاستیک پلی اورتان Polyurethane rubber و لاستیک صنعتی و Industrial rubber با ما در تماس باشید.

یکی از مهمترین جنبههای تولید هیدروسیکلون در اصفهان، بهرهگیری از پیشرفتهای فناوری در زمینه طراحی و بهینهسازی این دستگاههاست. شرکتهای فعال در این زمینه، با تولید قطعات با کیفیت بالا، میتوانند به کاهش مشکلات موجود در فرآیند جداسازی کمک کنند و کارایی هیدروسیکلونها را بهبود بخشند.

دستگاه جداساز ذرات در مقیاس آزمایشگاهی و صنعتی

کاربردهای آزمایشگاهی

در مقیاس آزمایشگاهی، از تولید هیدروسیکلون در اصفهان برای مطالعه خواص مواد، رفتار جریانها و فرآیندهای شبیهسازی استفاده میشود. این مطالعات به طراحی و بهبود نسخههای صنعتی کمک میکند.

کاربردهای صنعتی

در مقیاس صنعتی، تولید دستگاه جداساز ذراتدر اصفهان بهطور گسترده در صنایعی مانند معدنکاری، تصفیه آب، تولید نفت و گاز، و فرآوری مواد غذایی استفاده میشوند. استفاده از سیستمهای مدولار در صنایع بزرگ مانند معادن به افزایش ظرفیت جداسازی کمک میکند.

آینده تولید هیدروسیکلون در اصفهان

- ورود به صنعت انرژیهای پاک

- دستگاه جداساز ذرات میتوانند نقش کلیدی در فرآیندهای تولید انرژیهای تجدیدپذیر ایفا کنند. بهعنوان مثال، در صنعت تولید سوختهای زیستی، برای جداسازی سلولهای زیستی یا تصفیه محلولها استفاده میشوند.

- تصفیه آبهای صنعتی و شور

- با افزایش نیاز به آب شیرین، هیدروسیکلونها میتوانند برای حذف ذرات معلق در آبهای شور و صنعتی بهعنوان مرحلهای از فرآیند شیرینسازی استفاده شوند.

- اتصال به اینترنت اشیا (IoT)

- دستگاه جداساز ذراتمدرن میتوانند به سیستمهای اینترنت اشیا متصل شوند تا دادههای مربوط به عملکرد، به صورت لحظهای جمعآوری و تحلیل شوند. این ویژگی به بهبود راندمان و کاهش هزینههای نگهداری کمک میکند.

هیدروسیکلونها در صنایع مختلف

- صنایع معدنی

در صنایع معدنی نقش حیاتی ایفا میکنند. کاربردهای آنها در این صنعت شامل موارد زیر است:

- تغلیظ مواد معدنی: برای جدا کردن مواد معدنی ارزشمند از باطلهها.

- کنترل ابعاد ذرات: به منظور آمادهسازی مواد برای مراحل بعدی مانند آسیاب کردن.

- کاهش آب: در فرآیندهای انتقال مواد معدنی.

- صنایع نفت و گاز

در صنعت نفت و گاز، تولید هیدروسیکلون در اصفهان برای جداسازی نفت، گاز و آب از یکدیگر به کار میروند:

- حذف ماسه و ذرات جامد: برای جلوگیری از آسیب به تجهیزات.

- تصفیه آب تولیدی (Produced Water): حذف ذرات نفتی و معلق از آب تولیدی به منظور کاهش اثرات زیستمحیطی.

- صنایع غذایی و نوشیدنی

در این صنعت، تولید هیدروسیکلون در اصفهان برای جدا کردن ناخالصیها و ذرات جامد از محصولات استفاده میشوند:

- تصفیه آب و شکر: در فرآیندهای تولید شکر و نوشیدنیها.

- جداسازی نشاسته: در صنایع غذایی برای تولید مواد اولیه نشاستهای.

- صنایع شیمیایی

در صنایع شیمیایی، تولید هیدروسیکلون در اصفهان برای جداسازی مواد شیمیایی، کاهش آب و تغلیظ مواد جامد به کار میروند:

- کنترل آلودگی: حذف ذرات معلق از جریانهای شیمیایی.

- تولید مواد خالص: مانند مواد اولیه دارویی یا شیمیایی خاص.

- صنایع تصفیه آب

در تصفیه آب، هیدروسیکلونها یکی از مراحل پیشتصفیه محسوب میشوند:

- حذف ذرات معلق: کاهش کدورت آب.

- حذف ماسه و گل: در تصفیه آبهای زیرزمینی یا سطحی.

آموزش کامل لاستیک پلی اورتان با رویکرد مهندسی در مقالات شیمی

نوآوریها در طراحی تولید هیدروسیکلون در اصفهان

تحقیقات و توسعه در طراحی دستگاه جداساز ذرات منجر به معرفی انواع پیشرفتهای از این دستگاه شده است که در تولید هیدروسیکلون در اصفهان نیز نقش مهمی ایفا کرده است:

هیدروسیکلونهای چندمرحلهای

در این طراحی، چند هیدروسیکلون بهصورت سری یا موازی قرار میگیرند. مزایای این نوع طراحی شامل موارد زیر است:

- افزایش دقت جداسازی

- امکان جداسازی چند نوع ماده با اندازه و چگالی مختلف

دستگاه جداساز ذرات قابل تنظیم

تولید هیدروسیکلون در اصفهان با قابلیت تنظیم جریان و فشار طراحی شدهاند. این ویژگی به کاربران اجازه میدهد دستگاه را با شرایط مختلف تطبیق دهند. این قابلیتها در تولید دستگاه جداساز ذرات در اصفهان مورد توجه قرار گرفته است و به مشتریان کمک میکند تا عملکرد بهینهای از دستگاهها دریافت کنند.

هیدروسیکلونهای میکرو و نانو

برای جداسازی ذرات بسیار ریز (مانند نانوذرات)، طراحیهای میکرو و نانو هیدروسیکلون توسعه یافتهاند. این دستگاهها بهویژه در صنایع پیشرفته مانند فناوری نانو و پزشکی کاربرد دارند و نیاز به تولید دستگاه جداساز ذرات با دقت بالا و کیفیت ممتاز را برجسته میکنند.

دستگاه جداساز ذرات مقاوم در برابر خوردگی

استفاده از مواد خاص مانند سرامیک، فولاد ضدزنگ یا کامپوزیتهای پیشرفته در طراحی دستگاه جداساز ذرات باعث افزایش مقاومت آنها در برابر خوردگی و مواد شیمیایی شده است. این ویژگیها در تولید هیدروسیکلون در اصفهان باعث افزایش طول عمر و کارایی دستگاهها میشود.

معیارهای انتخاب هیدروسیکلون مناسب

انتخاب یک هیدروسیکلون بهینه به عوامل متعددی بستگی دارد که در زیر توضیح داده میشوند:

- اندازه ذرات جداسازی: اندازه دستگاه جداساز ذرات باید با اندازه ذراتی که نیاز به جداسازی دارند، متناسب باشد. برای ذرات کوچکتر، از هیدروسیکلونهای با قطر کمتر استفاده میشود.

- دبی جریان: ظرفیت هیدروسیکلون باید با حجم جریان ورودی همخوانی داشته باشد. دبیهای بالا نیازمند دستگاههای بزرگتر یا مدولار هستند.

- ویژگیهای مایع و ذرات: چگالی، ویسکوزیته، و سایر خواص فیزیکی مایع و ذرات بر انتخاب دستگاه تأثیر میگذارند.

- شرایط محیطی: مقاومت در برابر خوردگی، فشار بالا، یا دماهای مختلف باید در نظر گرفته شود.

- هزینه و نگهداری: هزینه اولیه، مصرف انرژی و نیاز به تعمیر و نگهداری از دیگر عوامل مهم در انتخاب دستگاه جداساز ذرات هستند.

این ویژگیها و نوآوریها در طراحی دستگاه جداساز ذرات بهویژه در تولید هیدروسیکلون در اصفهان برای مشتریان اهمیت زیادی دارند، زیرا به بهبود عملکرد، صرفهجویی در انرژی و کاهش هزینهها کمک میکنند.

مثالهای کاربردی از تولید هیدروسیکلون در اصفهان

- تصفیه پساب صنعتی

در یک کارخانه تصفیه پساب، هیدروسیکلونها بهعنوان یکی از مراحل پیشتصفیه برای حذف ذرات معلق و ماسه استفاده میشوند. این دستگاهها باعث کاهش بار روی فیلترها و افزایش عمر تجهیزات تصفیه میشوند.

- استخراج طلا در معادن

در یک معدن طلا، دستگاه جداساز ذرات برای جداسازی و تغلیظ مواد معدنی استفاده میشوند. این فرآیند نه تنها بهرهوری استخراج را افزایش میدهد، بلکه مصرف انرژی را نیز کاهش میدهد.

- صنایع پتروشیمی

در واحدهای پالایشگاهی، از هیدروسیکلونها برای جداسازی گاز، نفت، و آب استفاده میشود. این دستگاهها به بهبود کیفیت محصولات نهایی و کاهش مشکلات ناشی از خوردگی در خطوط لوله کمک میکنند.

کاربردهای آینده دستگاه جداساز ذرات

با توجه به پیشرفتهای تکنولوژیکی، پیشبینی میشود که هیدروسیکلونها نقش بیشتری در صنایع زیر ایفا کنند:

- تصفیه آب در مقیاس شهری: استفاده از هیدروسیکلونها بهعنوان بخشی از سیستمهای تصفیه آب شهری برای کاهش هزینهها و افزایش کارایی.

- بازیافت پسماندهای صنعتی: جداسازی و بازیافت ذرات ارزشمند از پسماندهای صنعتی.

- پزشکی و داروسازی: جداسازی سلولها و ذرات بیولوژیک برای تولید داروها و درمانهای خاص.

آرشیو مقالات لاستیک پلی اورتان برای فعالان صنعت و مهندسان مواد

هیدروسیکلونها و تأثیر آنها بر محیط زیست

یکی از جنبههای مثبت تولید هیدروسیکلون در اصفهان ، تأثیر آنها بر محیط زیست است. این دستگاهها به دلیل استفاده بهینه از منابع طبیعی و کمک به فرآیندهای بازیافت، میتوانند به کاهش اثرات منفی زیستمحیطی کمک کنند.

- کاهش مصرف آب

دستگاه جداساز ذرات بهطور خاص در فرآیندهای معدنکاری و تصفیه آب، میتوانند میزان مصرف آب را کاهش دهند. این دستگاهها با حذف ذرات معلق از منابع آب، نیاز به مصرف حجم زیادی آب در مراحل بعدی فرآیند تصفیه را کاهش میدهند.

- کاهش آلودگی

هیدروسیکلونها بهعنوان سیستمهایی برای جداسازی ذرات معلق از گازها، مایعات و پسابها عمل میکنند. این امر موجب کاهش آلودگی محیط زیست بهویژه در صنایع تولیدی و فرآوری میشود. بهعنوان مثال، در صنایع شیمیایی و نفتی، با جداسازی ذرات معلق، میزان انتشار مواد آلاینده کاهش مییابد.

- حفظ منابع طبیعی

استفاده از دستگاه جداساز ذرات در استخراج مواد معدنی باعث کاهش مصرف مواد شیمیایی و انرژی میشود. این دستگاهها به کمک جدا کردن مواد باطله از مواد ارزشمند، بهرهوری فرآیند استخراج را افزایش میدهند و مصرف منابع طبیعی را کاهش میدهند.

نحوه نگهداری و تعمیر هیدروسیکلونها

برای حفظ عملکرد مطلوب تولید هیدروسیکلون در اصفهان و افزایش عمر مفید آنها، باید برنامههای نگهداری منظم و مناسبی انجام گیرد. در این بخش به برخی نکات مهم در نگهداری و تعمیر این دستگاهها اشاره میشود:

- بررسی و تمیزکاری دورهای

- دستگاه جداساز ذرات نیاز به بررسی منظم دارند تا از بروز مشکلاتی مانند گرفتگی، سایش و خوردگی جلوگیری شود. تمیزکاری دورهای سطوح داخلی و همچنین قسمتهای خروجی هیدروسیکلون برای جلوگیری از انسداد و کاهش راندمان ضروری است.

- چک کردن شرایط ورودی و خروجی

- بررسی دبی، فشار و کیفیت جریان ورودی و خروجی دستگاه جداساز ذرات بهطور منظم میتواند از مشکلات عملیاتی جلوگیری کند. این بررسیها به تنظیم شرایط کاری هیدروسیکلون و بهبود کارایی آن کمک میکنند.

- کنترل وضعیت سطوح داخلی

- تولید هیدروسیکلون در اصفهان به دلیل جریانهای سنگین، تحت فشارهای زیادی قرار میگیرند و ممکن است سطوح داخلی آنها دچار سایش و خوردگی شوند. بررسی وضعیت این سطوح و تعویض قطعات آسیبدیده (مثل لاینرها و کاسهها) ضروری است.

- تعویض قطعات فرسوده

- در صورت مشاهده سایش و آسیب در قطعات داخلی هیدروسیکلون، باید آنها را با قطعات جدید جایگزین کرد. این قطعات شامل لاینرهای مقاوم در برابر سایش، قطعات داخلی و مهر و مومها هستند که در تماس با جریانهای ذرات قرار دارند.

- برنامهریزی برای نگهداری پیشگیرانه

- برای افزایش عمر مفید و کاهش هزینههای تعمیرات اضطراری، برنامهریزی نگهداری پیشگیرانه برای هیدروسیکلونها بسیار مهم است. این برنامهها باید شامل تعویض قطعات بهموقع، بازرسی و بررسی سیستمهای کنترل و همچنین آزمایشهای دورهای فشار و دبی باشند.

🏭💡 طراحی حرفهای و مهندسی دقیق کوره صنعتی پایدار پلیمر نقش جهان 🔧 کیفیت و دوام بالا 🔥

انتخاب بهترین نوع هیدروسیکلون برای کاربرد خاص

برای انتخاب هیدروسیکلون مناسب، لازم است که عواملی مانند اندازه ذرات، دبی جریان، ویژگیهای شیمیایی و فیزیکی مواد ورودی و همچنین شرایط محیطی به دقت بررسی شوند. در اینجا به برخی از عواملی که باید در انتخاب هیدروسیکلون مناسب مد نظر قرار گیرد اشاره میکنیم:

- اندازه ذرات و چگالی آنها

- برای ذرات ریزتر، هیدروسیکلونهایی با طراحی دقیقتر و با سایز کوچکتر مناسبتر هستند. این طراحیها میتوانند کارایی بیشتری در جداسازی ذرات کوچک داشته باشند.

- در حالی که برای ذرات بزرگتر،دستگاه جداساز ذرات با ظرفیت بالاتر و طراحیهای مقاومتر مناسب هستند.

- ویسکوزیته و دبی مایع

- ویژگیهای فیزیکی مایع ورودی مانند ویسکوزیته آن میتواند تأثیر زیادی بر کارایی دستگاه داشته باشد. برای مایعات با ویسکوزیته بالا، هیدروسیکلونهای با طراحی مخصوص که قادر به مدیریت چنین مایعاتی باشند، انتخاب بهتری خواهند بود.

- پایداری و مقاومت در برابر خوردگی

- انتخاب مواد مناسب برای ساخت هیدروسیکلون از اهمیت بالایی برخوردار است، بهویژه در صنایعی که با مواد خورنده سروکار دارند. استفاده از مواد مقاوم در برابر خوردگی مانند سرامیک یا فولاد ضدزنگ میتواند عمر مفید دستگاه را افزایش دهد.

- شرایط کارکردی محیط

- شرایط محیطی نظیر دما، فشار و نوع مواد ورودی باید در انتخاب دستگاه جداساز ذرات لحاظ شوند. هیدروسیکلونها باید بتوانند در دماها و فشارهای مختلف بهطور مؤثر عمل کنند.

چالشها و محدودیتهای استفاده از دستگاه جداساز ذرات

با وجود تمامی مزایای تولید هیدروسیکلون در اصفهان، این دستگاهها چالشها و محدودیتهایی نیز دارند که باید در هنگام استفاده از آنها در نظر گرفته شوند. در این بخش به برخی از این مشکلات اشاره خواهیم کرد:

محدودیت در جداسازی ذرات ریز

هیدروسیکلونها بهویژه در جداسازی ذرات بسیار ریز (مانند نانوذرات) محدودیت دارند. این دستگاهها بهطور معمول برای ذراتی با اندازههای بزرگتر از 10 میکرون موثر هستند. برای ذرات ریزتر، معمولاً نیاز به استفاده از فیلترهای اضافی یا سیستمهای دیگر جداسازی مانند سیستمهای الکتریکی یا مغناطیسی است.

هزینههای اولیه بالا در تولید هیدروسیکلون در اصفهان

در برخی از صنایع، هزینههای ابتدایی برای خرید و نصب دستگاه جداساز ذرات ممکن است بالا باشد، بهویژه زمانی که نیاز به هیدروسیکلونهای با ظرفیت بالا یا مواد مقاوم در برابر خوردگی است. این هزینهها ممکن است برای برخی از شرکتها سنگین به نظر برسند.

تأثیر شرایط محیطی بر عملکرد

عملکرد تولید هیدروسیکلون در اصفهان بهطور مستقیم به شرایط محیطی وابسته است. عواملی مانند دما، فشار، میزان ذرات معلق و ویژگیهای فیزیکی و شیمیایی مایع ورودی میتوانند تأثیر زیادی بر راندمان دستگاه داشته باشند. در محیطهای سخت و چالشبرانگیز، ممکن است نیاز به تنظیمات خاص یا انتخاب دستگاه جداساز ذرات ویژه باشد.

فرسایش و سایش قطعات

هیدروسیکلونها بهویژه در شرایطی که ذرات سخت و بزرگ وارد دستگاه میشوند، ممکن است دچار سایش شوند. این سایش میتواند به کاهش کارایی و افزایش نیاز به تعمیر و تعویض قطعات منجر شود. بنابراین، انتخاب مواد مقاوم در برابر سایش مانند سرامیک یا فولاد ضدزنگ بسیار مهم است.

نیاز به سیستمهای تکمیلی

در برخی از فرآیندها، هیدروسیکلونها تنها نمیتوانند کارایی لازم را به تنهایی ارائه دهند. بهعنوان مثال، در فرآیندهای شیمیایی پیچیده یا زمانی که نیاز به جداسازی ذرات بسیار ریز باشد، ممکن است نیاز به سیستمهای تکمیلی مانند فیلترها یا سانتریفیوژها باشد.

آینده تولید هیدروسیکلون در اصفهان و نوآوریهای جدید

استفاده از هوش مصنوعی (AI) و تحلیل دادههای بزرگ در بهینهسازی عملکرد هیدروسیکلونها یکی از روندهای جدید در صنایع است. با تجزیه و تحلیل دادههای حاصل از عملکرد دستگاهها، میتوان پارامترهای مختلف مانند فشار، دما و دبی را بهطور دقیقتری تنظیم کرد تا کارایی دستگاه به حداکثر برسد. این سیستمها میتوانند از الگوریتمهای یادگیری ماشین برای پیشبینی نیاز به تعمیرات و بهینهسازی فرآیند استفاده کنند.

بهینهسازی طراحی دستگاه جداساز ذرات

با پیشرفتهای فناوری، طراحی هیدروسیکلونها بهطور مداوم در حال بهبود است. برای مثال، استفاده از مواد نانو و کامپوزیتها برای ساخت قطعات مقاوم در برابر سایش، بهبود جریانهای داخل دستگاه، و بهینهسازی زوایا و شکل هندسی آنها میتواند کارایی را افزایش دهد. علاوه بر این، بهبود طراحی ورودیها و خروجیها میتواند منجر به کاهش تلفات انرژی و افزایش دقت در جداسازی شود.

توسعه هیدروسیکلونهای قابل تنظیم خودکار

یکی از نوآوریهای جدید، توسعه دستگاه جداساز ذرات است که قادر به تنظیم خودکار شرایط عملیاتی هستند. این دستگاهها میتوانند بهطور خودکار فشار، جریان و سایر پارامترهای مهم را با توجه به شرایط فرآیند تغییر دهند، که این ویژگی باعث بهبود کارایی و کاهش نیاز به تنظیمات دستی میشود.

استفاده در صنعت داروسازی و پزشکی

در آینده، تولید هیدروسیکلون در اصفهان میتوانند در صنعت داروسازی و پزشکی کاربردهای جدیدی پیدا کنند. بهویژه برای جداسازی ذرات دارویی از مایعات یا تولید محصولات بیولوژیک، استفاده از هیدروسیکلونها میتواند بهطور موثری بهبود یابد. این کاربردها میتوانند به تولید داروهای با کیفیتتر و پاکیزهتر منجر شوند.

در نهایت، انتخاب هیدروسیکلون مناسب به شرایط خاص هر فرآیند بستگی دارد. برای بهدست آوردن بهترین عملکرد، باید عواملی مانند اندازه ذرات، دبی جریان، ویژگیهای فیزیکی و شیمیایی مایع ورودی، و شرایط محیطی به دقت ارزیابی شوند.

💥 افزایش بهرهوری کارخانه با روکش غلطک پلی اورتان از پایدار پلیمر نقش جهان ⚙️🔧

هیدروسیکلونها در صنایع مختلف: کاربردهای گسترده

تولید هیدروسیکلون در اصفهان و در صنایع مختلف بهویژه برای جداسازی ذرات از مایعات و گازها کاربرد دارند. در این بخش، به برخی از کاربردهای خاص و مهم هیدروسیکلونها در صنایع مختلف میپردازیم:

- صنعت معدن و استخراج مواد معدنی

یکی از رایجترین و مهمترین کاربردهای دستگاه جداساز ذرات در صنعت معدن است. این دستگاهها برای جداسازی ذرات ریز از مایعات و گازهای حاوی مواد معدنی و فلزات سنگین بهکار میروند. بهویژه در فرآیندهای استخراج سنگآهن، طلا، مس و دیگر فلزات، تولید هیدروسیکلون در اصفهان بهعنوان یکی از ابزارهای کلیدی در سیستمهای شستشوی مواد معدنی و غنیسازی استفاده میشوند.

- جداسازی مواد ریز و باطلهها: دستگاه جداساز ذرات میتوانند با کارایی بالا ذرات ریز و باطلهها را از مواد با ارزش جدا کنند. این فرآیند به افزایش کارایی استخراج و کاهش هزینههای عملیاتی کمک میکند.

- افزایش بهرهوری فرآیند: بهکارگیری هیدروسیکلونها در فرآیندهای خردایش و آسیابکردن به کاهش مصرف انرژی و بهبود تولید کمک میکند.

- صنعت نفت و گاز

در صنعت نفت و گاز، تولید هیدروسیکلون در اصفهان برای جداسازی مواد معلق و آبی که همراه با گازهای طبیعی و نفت استخراج میشوند، استفاده میشوند. این دستگاهها میتوانند بهطور مؤثر آب و ذرات معلق را از گازهای استخراجشده جدا کنند و کیفیت محصولات نفتی و گازی را بهبود بخشند.

- تفکیک نفت از آب: در فرآیندهای تصفیه نفت خام، هیدروسیکلونها میتوانند بهعنوان اولین مرحله تصفیه عمل کنند و بخش قابل توجهی از آب و ذرات معلق را از نفت خام جدا کنند.

- جداکنندههای آب و گاز: دستگاه جداساز ذراتا میتوانند برای جداکردن ذرات آب از گاز طبیعی استفاده شوند، که در فرآیندهای انتقال و ذخیرهسازی گاز اهمیت زیادی دارد.

- صنعت تصفیه آب

در تصفیه آب، هیدروسیکلونها بهعنوان سیستمهای پیشتصفیه برای جداکردن ذرات بزرگتر و آلودگیها از آب بهکار میروند. این فرآیند برای تصفیه آبهای آلوده بهویژه در صنایع آب و فاضلاب، بسیار مفید است.

- تصفیه آبهای صنعتی: دستگاه جداساز ذرات در صنایع مختلف مانند تولید فولاد، پتروشیمی، و صنایع کاغذسازی برای جداسازی ذرات معلق از آبهای مورد استفاده در این فرآیندها بهکار میروند.

- جداسازی آلودگیها: هیدروسیکلونها میتوانند ذرات معلق موجود در آبهای آلوده، مانند آلودگیهای شیمیایی و معدنی را حذف کنند.

- صنعت شیمیایی و داروسازی

در صنعت شیمیایی، تولید هیدروسیکلون در اصفهان برای جداسازی ذرات جامد از مایعات مختلف مانند واکنشدهندهها، محلولها و حتی مواد دارویی بهکار میروند. در صنعت داروسازی نیز، هیدروسیکلونها میتوانند بهعنوان یکی از مراحل تصفیه محصولات دارویی استفاده شوند.

- جداکردن ذرات از محلولها: دستگاه جداساز ذراتا بهویژه در فرآیندهای تولید مواد شیمیایی و دارویی برای حذف ناخالصیها و ذرات معلق مورد استفاده قرار میگیرند.

- تصفیه مایعات دارویی: در تولید داروهای مایع، هیدروسیکلونها میتوانند بهطور مؤثر ذرات ریز و آلودگیها را از مایعات دارویی جدا کنند و به بهبود کیفیت نهایی محصول کمک کنند.

- صنعت ساخت و ساز

در صنعت ساخت و ساز، هیدروسیکلونها برای تصفیه پسابهای ناشی از فعالیتهای ساختمانی، مانند مخلوطهای بتن و ملاتها، کاربرد دارند. این دستگاهها میتوانند مواد جامد موجود در پسابهای ساختمانی را جدا کنند و از آلوده شدن منابع آب جلوگیری کنند.

- تصفیه پسابهای ساختمانی:تولید هیدروسیکلون در اصفهان بهعنوان دستگاههای تصفیهگر در فرآیندهای مدیریت پسابهای ساختمانی بهویژه در پروژههای بزرگ ساخت و ساز بهکار میروند.

- جداکردن ذرات معلق از آبهای تصفیهشده: این دستگاهها میتوانند مواد باطله موجود در پسابهای ساختمانی را از آبهای تصفیهشده جدا کرده و به مدیریت بهینه آب کمک کنند.

- صنعت کشاورزی

در کشاورزی نیز هیدروسیکلونها برای جداسازی ذرات معلق و آلودگیهای موجود در منابع آبی که برای آبیاری استفاده میشوند، بهکار میروند. این دستگاهها میتوانند در سیستمهای آبیاری قطرهای و آبیاری زیرسطحی برای افزایش کارایی و جلوگیری از گرفتگی سیستمها مؤثر باشند.

- جداسازی ذرات آبیاری: دستگاه جداساز ذراتمیتوانند بهطور مؤثر ذرات معلق موجود در منابع آبی آبیاری را جدا کرده و از گرفتگی نازلها و سیستمهای آبیاری جلوگیری کنند

- بهبود کیفیت آب آبیاری: استفاده از هیدروسیکلونها میتواند به بهبود کیفیت آب آبیاری کمک کند و در نتیجه رشد بهینه گیاهان را تضمین کند.

جمعبندی و نتیجهگیری

هیدروسیکلونها دستگاههای کارآمد و با صرفه اقتصادی بالا برای تولید هیدروسیکلون در اصفهان هستند که در صنایع مختلف کاربرد دارند. این دستگاهها بهویژه در صنایع معدن، نفت و گاز، تصفیه آب، شیمیایی و داروسازی نقش کلیدی ایفا میکنند. با استفاده از دستگاه جداساز ذرات میتوان به افزایش بهرهوری فرآیندهای صنعتی، کاهش مصرف انرژی و منابع، و بهبود کیفیت محصولات نهایی دست یافت.

از آنجا که تولید هیدروسیکلون در اصفهان با توجه به نیازهای مختلف صنعتی، در حال رشد است، این قطعات با کیفیت بالا در دسترس قرار دارند که به بهبود عملکرد دستگاهها کمک میکنند. با این حال، برای بهرهبرداری بهینه از هیدروسیکلونها، نیاز به انتخاب دقیق دستگاه مناسب بر اساس ویژگیهای فرآیند و شرایط محیطی وجود دارد. همچنین، نگهداری و تعمیرات منظم این دستگاهها میتواند به افزایش عمر مفید آنها و کاهش هزینههای عملیاتی کمک کند.

سوالات متداول درباره تولید هیدروسیکلون در اصفهان

- آیا دستگاه جداساز ذرات میتواند ذرات بسیار ریز را جداسازی کند؟

بله، اما کارایی آن برای ذرات کمتر از ۱۰ میکرون ممکن است کاهش یابد. در چنین مواردی، از ترکیب هیدروسیکلون با سیستمهای فیلتراسیون استفاده میشود.

- آیا فشار ورودی تأثیری بر عملکرد هیدروسیکلون دارد؟

بله، فشار ورودی عامل مهمی در ایجاد نیروی گریز از مرکز است. فشار نامناسب میتواند کارایی دستگاه را کاهش دهد.

- آیا دستگاه جداساز ذرات نیاز به قطعات یدکی دارد؟

با توجه به طراحی ساده آن، نیاز به قطعات یدکی محدود است. تنها در صورت سایش یا خوردگی شدید، قطعاتی مانند ورودی یا محفظه نیاز به تعویض خواهند داشت.